Der Motor will’s wissen….

Mein gesundheitlicher Zustand ist im Moment nicht der beste, aber der Motor nimmt keinerlei Rücksicht und stellt mich auf die Probe

Anlieferungszustand. Der Besitzer hat einen Ständer für den Motor gebaut und auch noch sauberes Material angeliefert. Das gibt schon mal Pluspunkte

Fangen wir mal mit der Kurbelwelle an, die Schlammhülse hat‘s nötig

Das wurde Zeit

Da war doch irgendwann mal was mit regelmäßigen Ölwechseln?

Die Kurbelwelle wurde geschliffen und nitriert, dann waren auch die Lagersitze wieder maßhaltig. Neue Peuel sollten auch rein, hier im Bild schon mit den neuen Pleuellagern

Klinisch reiner Zustand

In der Zwischenzeit wurde das Gehäuse gestrahlt und auch alle Gewinde nachgeschnitten

Solche Momente hasse ich wie die Pest. Ok, dem Kunden kann ich keinen Vorwurf machen, alle Teile sortiert und beschriftet. Suchen muß ich trotzdem

Die Ventildeckel wurden auch geprüft weil die Dinger eigentlich immer krumm sind. Hier hatte ich bereits mal nachgeschliffen und immer noch kein richtiges Tragbild

Am anderen Deckel sieht‘s nicht anders aus

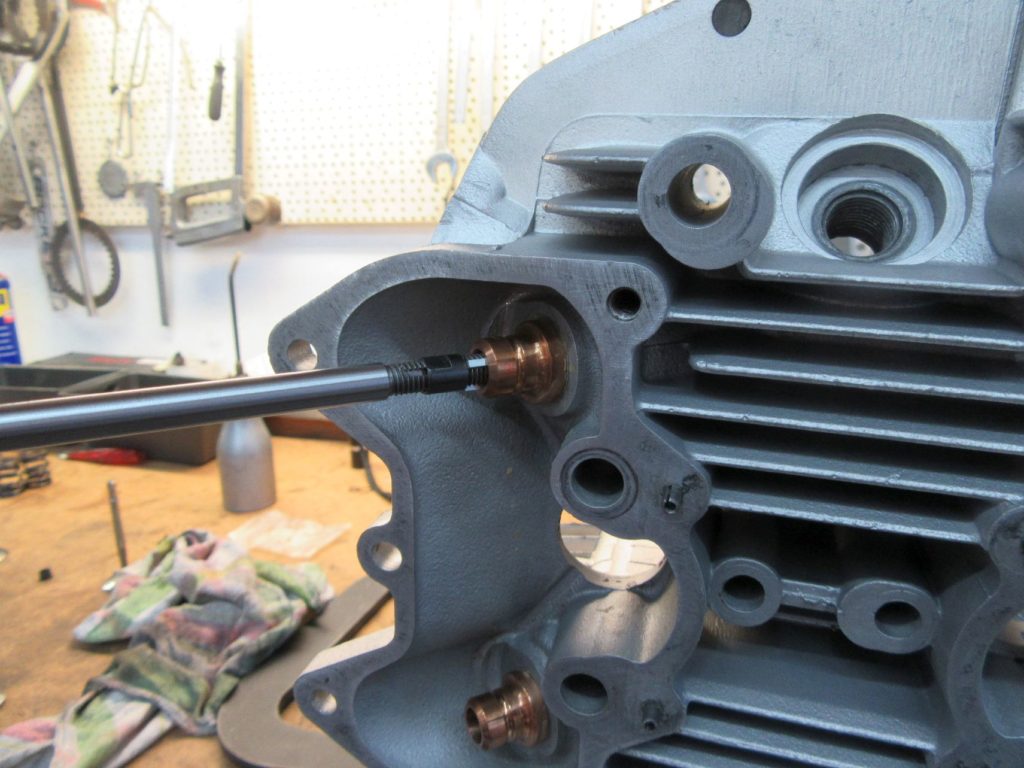

Der Motor kriegt andere Nockenwellen und rechts ein anderes Kurbelwellenlager, die Teile liegen bereit. Hier wird noch ein Gewinde in der Kurbelwelle nachgeschnitten

Beim Zusammenbau der Kurbelwelle hat ein Gewinde gefressen, das braucht kein Mensch

Das mit der Kurbelwelle muß ich erst mal verdauen, also machen wir am Kopf weiter.

Die vorhandenen Ventilführungen werden auf Maß gerieben

Schaftdichtungen auf der Einlassseite

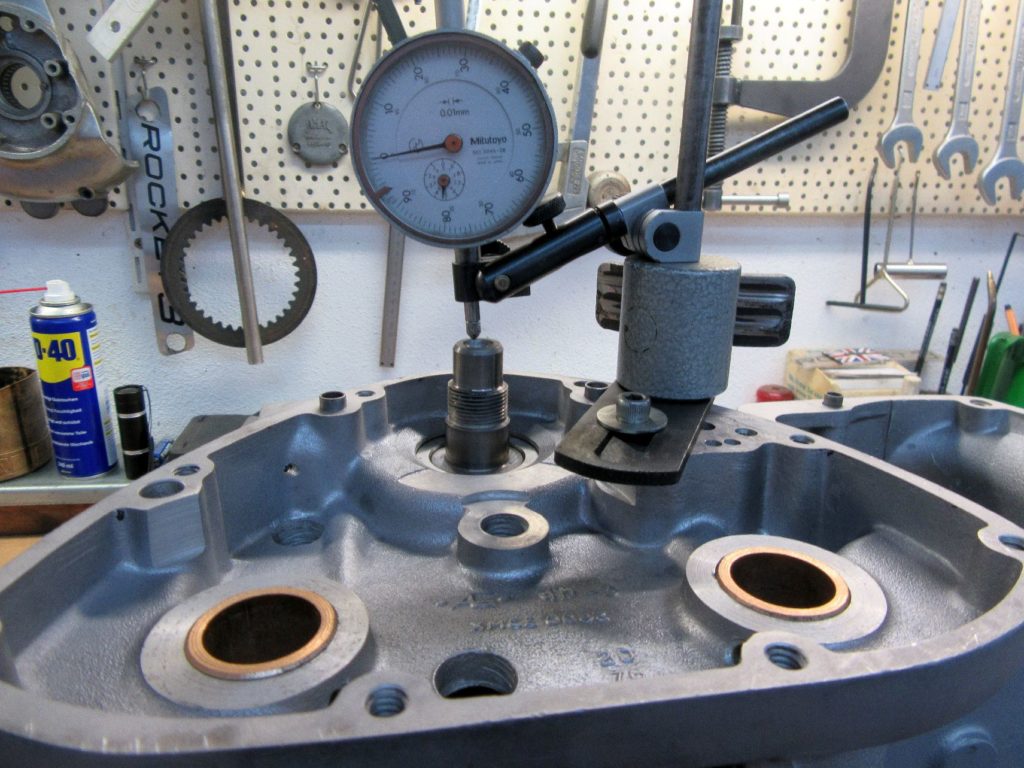

Die Kurbelwelle ist auch wieder repariert und jetzt wird das seitliche Spiel der Kurbelwelle ausgemessen

0,38 mm Spiel. Hier müssen Distanzscheiben rein

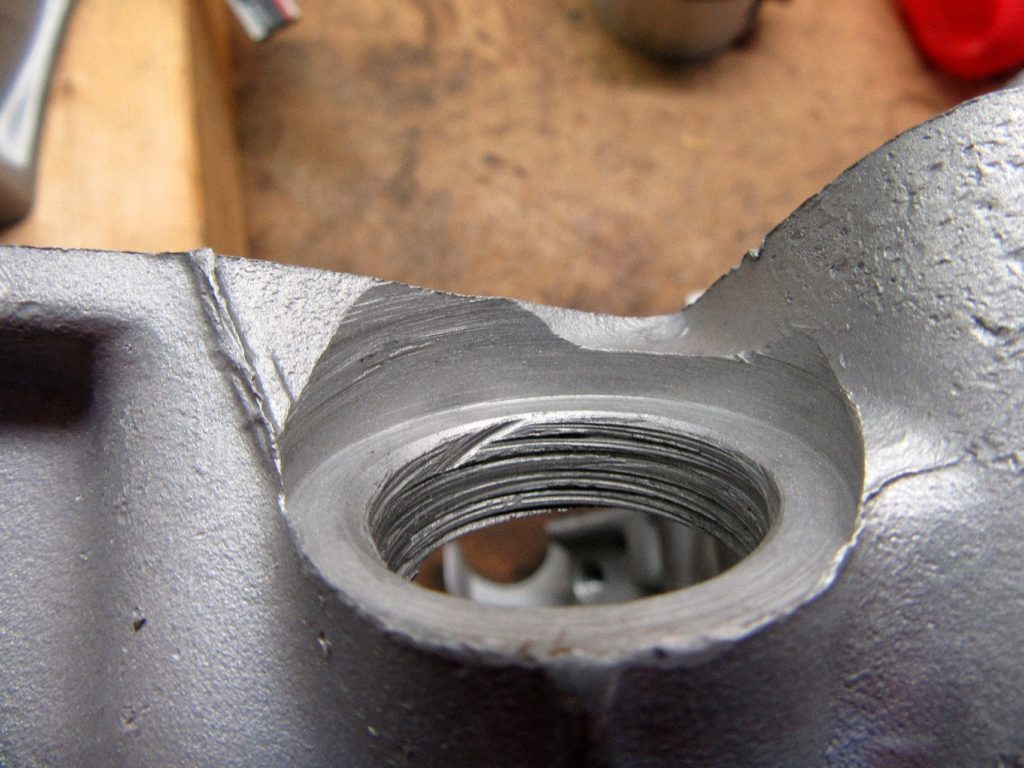

Anscheinend habe ich hier die Arschlochkarte gezogen. Das Gewinde der Ablassschraube hat auch schon mal bessere Tage gesehen

Da hilft nur noch eine Radikalkur

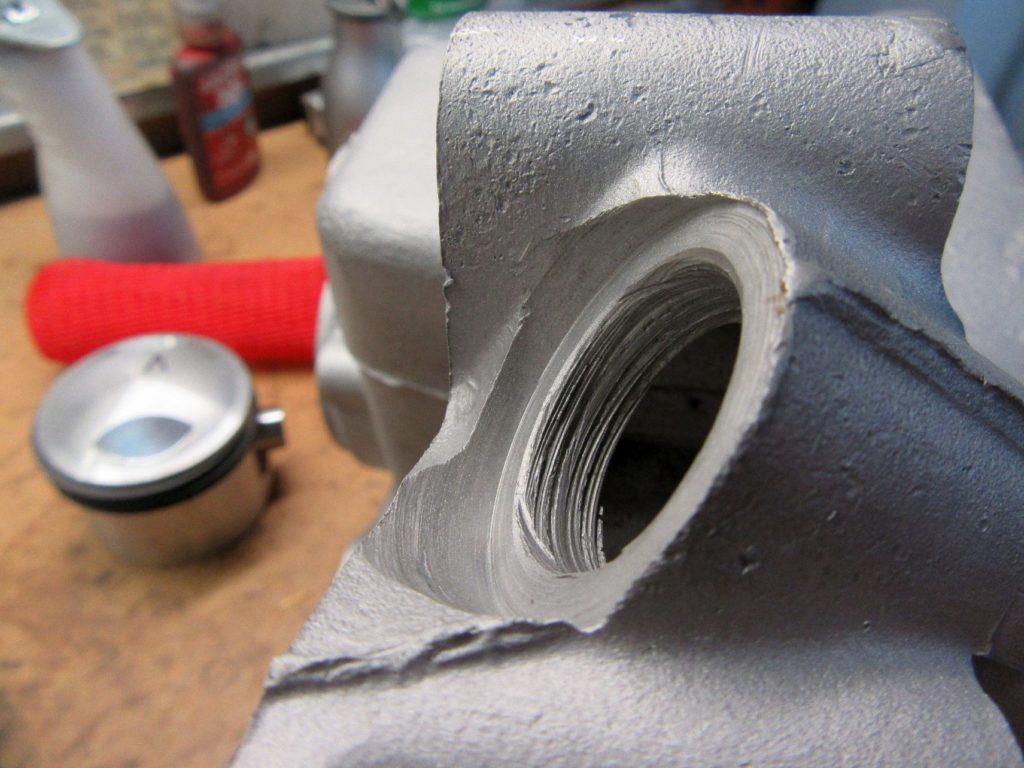

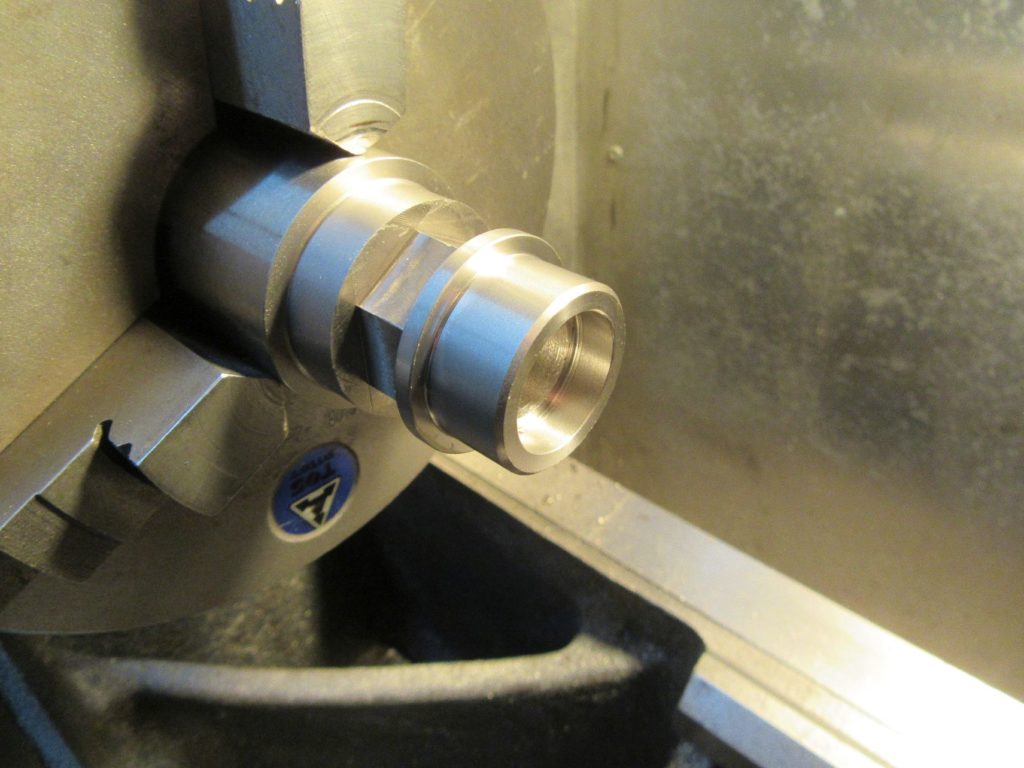

Das Gehäuse kriegt jetzt ein metrisches Gewinde, das sollte funktionieren. Dafür wird dann auch eine neue Ablassschraube gebraucht. Also eine machen. Erst mal einen Sechskant fräsen

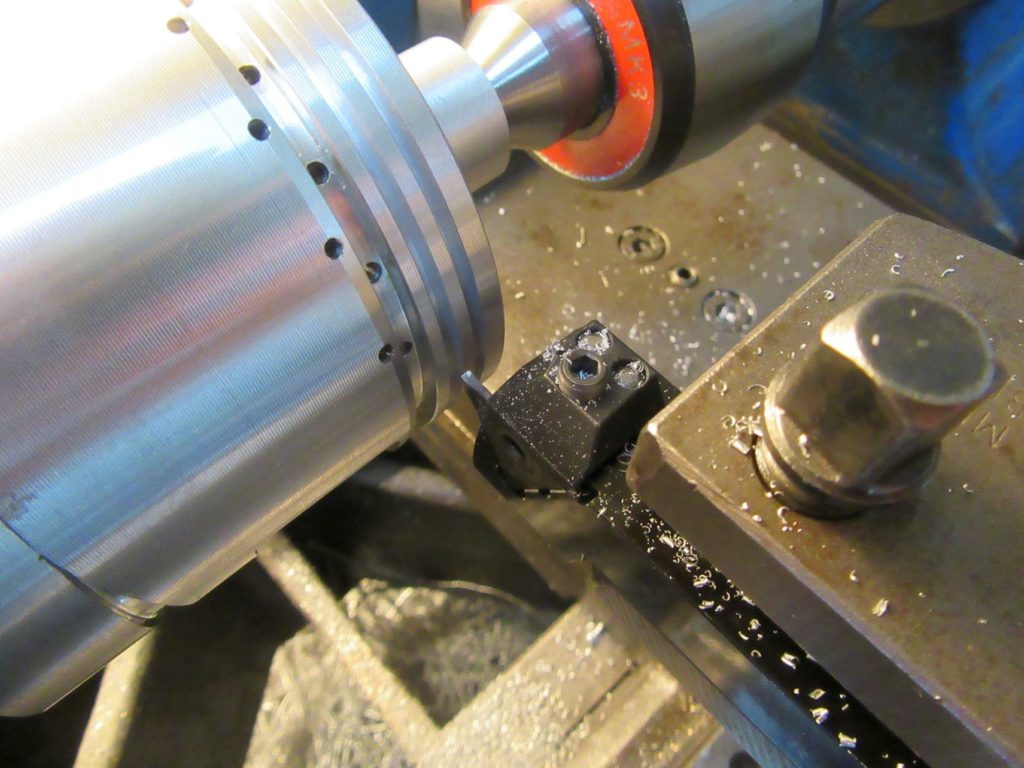

Nach den Fräsarbeiten geht‘s an die Drehbank. Die Richtung stimmt

Auf dem neuen Stopfen ist ein Gewinde drauf, soweit alles gut. Jetzt muß noch ein Gewinde in‘s Gehäuse

Wenn man weiß an welcher Tür man klopfen muß gibt‘s auch einzelne Siebe für die Ablaßschraube

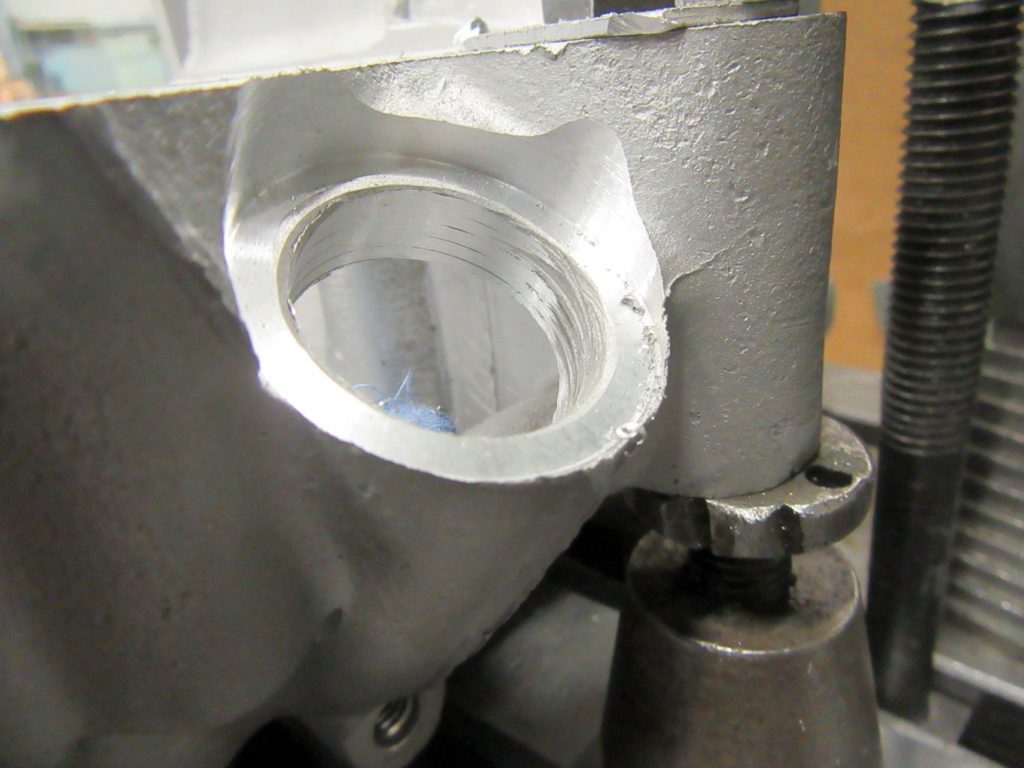

Nachdem das Gehäuse ausgerichtet war gab‘s zuerst eine anständige Dichtfläche

Die Reste des alten Gewindes wurden entfernt…..

….. und dann wurde ein neues Gewinde geschnitten

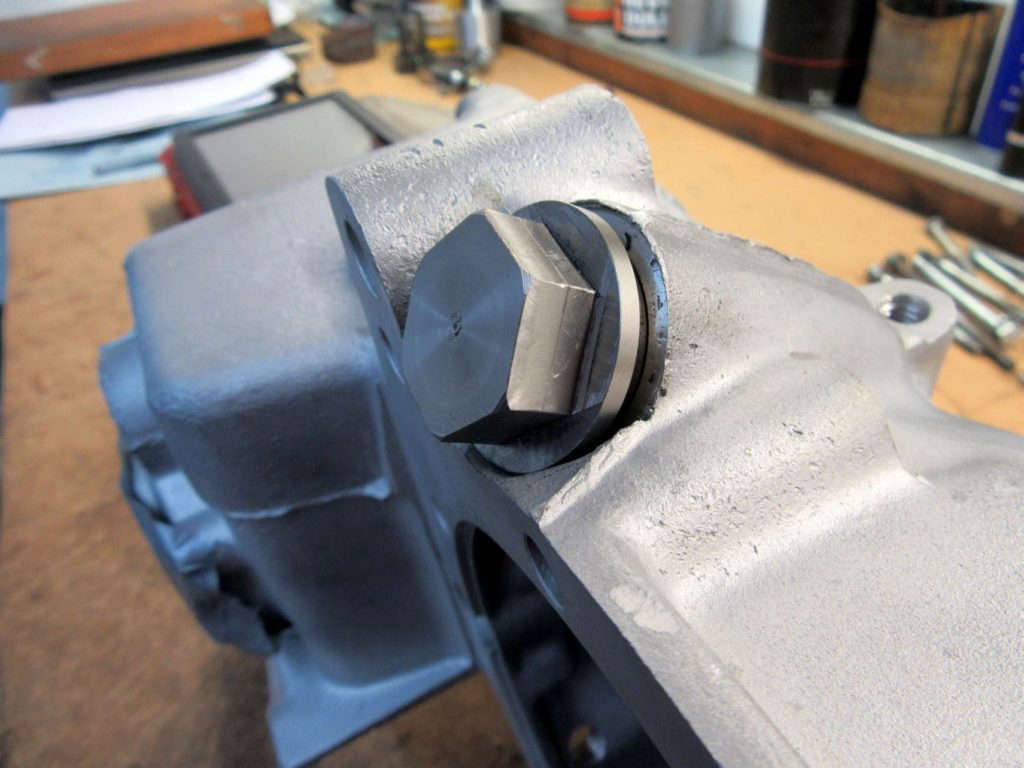

Das wird dicht

Weder die Ausführung der Kolben noch die der Kolbenringe entsprechen den Anforderung von halbwegs vernünftigem Motorenbau, daran ändern auch die angeblichen so fantastischen Götzeringe nichts.

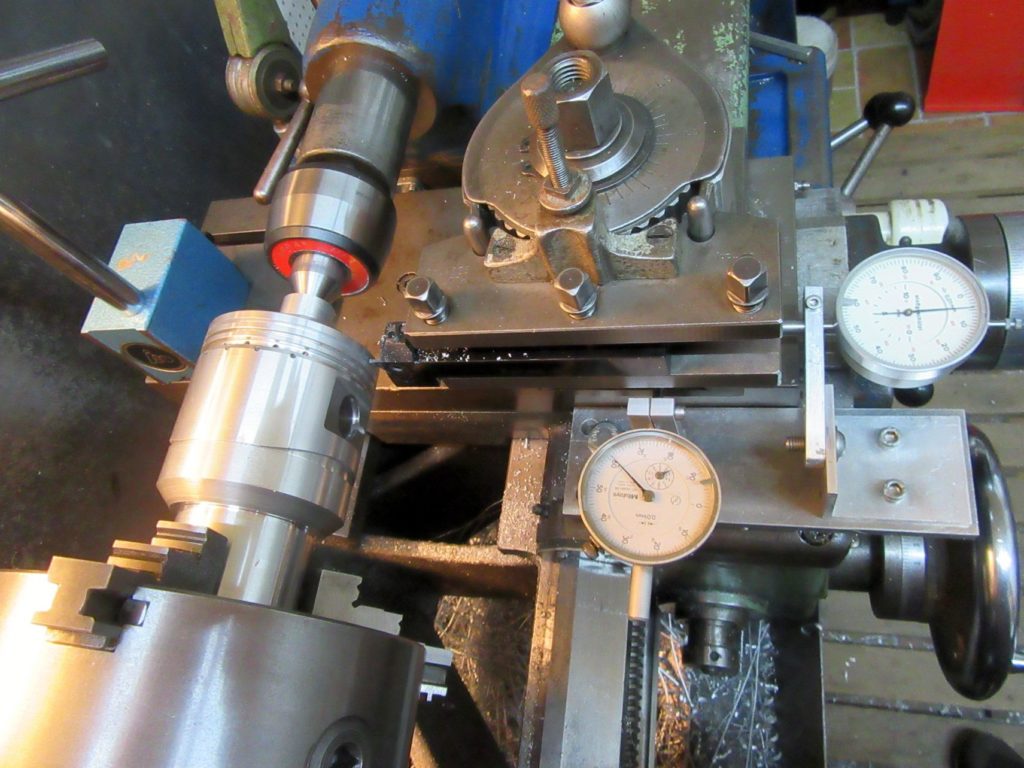

Hier wurde eine Aufnahme für die Kolben angefertigt um die Ringnuten zu bearbeiten. Im Bild wird der Rundlauf geprüft

Hier muß mit 2 Messuhren gearbeitet werden

Breite des Drehstahls ist 1,3 mm

Der erste Kolben ist fertig

Das Gehäuse kann zusammen, Kurbelwelle drin, Nocken drin. Scheint nix zu fehlen

Steuerzeiten messen, wie gehabt

Eine 4-Ventilölpumpe stand auch auf der Wunschliste des Besitzers

Bißchen Platz machen für die Ölpumpe, es gibt ja auch 2 verschiedene Deckel

So hat der Kunde die Deckel angeliefert, das ist mal eine ganz andere Optik

Stösselrohre aus Alu wurden auch angeliefert, aber da ging der Kopf nicht drauf. Hier ein originales Stösselrohr aus Blech …….

…. hier ein Zubehörteil aus Alu. Rien ne va plus, nichts geht (höchstens mit viel Kraft)

Neue Blechrohre verbaut und der Kopf lässt sich auch montieren. Auf der Primärseite soll noch ein Zahnriemen rein. Die Wahl fiel auf ein System von Bob Newby. Für mich das am anständigsten gefertigte Teil das es zu kaufen gibt

Der Newby Belt hat einen Haken: Da geht der Primärdeckel nicht richtig drauf

Im Werkzeugbau nennen das so manche Leute eine „Brille“.

Fertig